Um zu prüfen, ob ihre mechanischen Antriebssysteme den hohen Anforderungen an Qualität, Reproduzierbarkeit und Sicherheit entsprechen, setzen Helikopterhersteller weltweit auf eine in der Schweiz hergestellte Technologie:

Die Rotodiff-Lösung von Viscotherm (Fig. 1) gewährleistet als Kern von Verspannprüfständen, dass diese mit einem Bruchteil der Turbinenleistung betrieben werden können. Zudem lassen sich Getriebe dadurch mit diversen Übersetzungen unter den vorgeschriebenen Betriebsbedingungen testen. Darüber hinaus können Verspannprüfstände mit dem Rotodiff in einem mechanisch geschlossenen Kreislauf betrieben werden, was den Energieverbrauch deutlich reduziert.

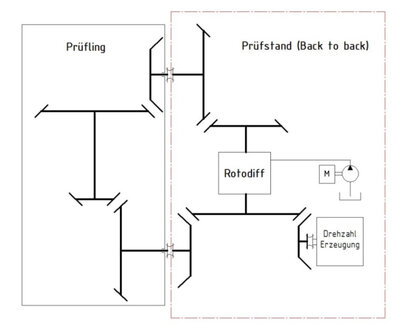

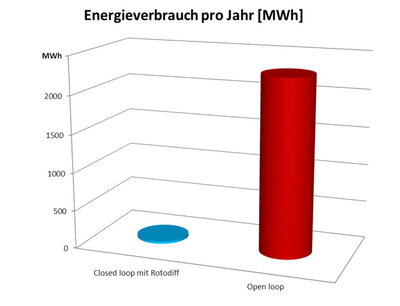

Bei Verspannprüfständen in Back-to-Back-Anordnung und mechanischem closed loop werden Ein- und Ausgangswelle des Prüflings spiegelsymmetrisch an ein baugleiches Getriebe gekoppelt. Beide werden anschliessend bis zur Nenndrehzahl beschleunigt und auf diesem Niveau im Leerlauf gehalten. In den Antriebskreis wird dann ein Drehmoment eingeleitet, wodurch die Getriebe gegeneinander verspannt werden. Über die elastische Verformung von Prüfling und Prüfstand ergibt sich ein Verspannwinkel zwischen belastetem und unbelastetem Aufbau. Geprüft wird dabei nur mit einem Bruchteil der Nennleistung der Getriebe, da nach Erreichen der Nenndrehzahl nur Leerlauf- und Verlustleistung bereitgestellt werden müssen (Fig. 2). So spart ein Helikopterhersteller bei seinen jährlich anfallenden Getriebetests im Werk so viel Strom, dass damit eine durchschnittliche Stadt mit 30 000 Einwohnern versorgt werden kann (Fig.5).

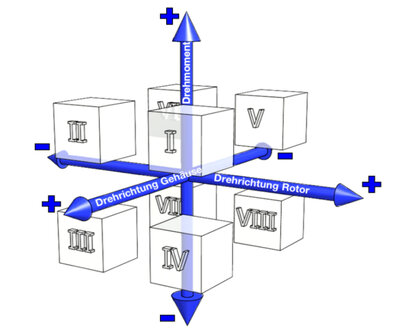

Um Tests mit verschiedenen Getrieben für Helikopter zu ermöglichen, haben sich bei derartigen Prüfständen Rotodiffs zur Einleitung des Drehmoments bewährt. In Kombination mit einer Vorrichtung zur Anpassung der Prüfstandgeometrie an die jeweiligen Ein- und Ausgangswellen der unterschiedlichen Getriebetypen, ergibt sich über den Ausgleich der Differenzdrehzahl eine universelle Testumgebung. Dazu wird der Ölvolumenstrom über ein Hydraulikaggregat geregelt und so den jeweiligen Über- oder Untersetzungen angepasst. Hierbei drehen Gehäuse und Rotor des Hydromotors, die Differenzdrehzahl zwischen beiden ist stets proportional zum Volumenstrom (Fig. 3). Da Prüfstand und Prüfling gegeneinander verspannt sind, ist das Drehmoment proportional zum Druck und wird hydraulisch reguliert. Diese hydraulische Lösung erlaubt es, Schwingungen vollständig zu eliminieren. Je nach Baugröße erreicht das Gehäuse Drehzahlen bis zu 6.500 min-1, während die Differenzdrehzahl des Rotors zwischen ±0,5 und ±200 min-1– bei einem Drehmoment von bis zu 100.000 Nm – betragen kann. Mit dem Rotodiff ist es zudem möglich, die Drehrichtung von Gehäuse und Rotor an das zu prüfende Getriebe anzupassen (Fig. 4).

Das Getriebe wird dabei über ein Druckbegrenzungsventil gegen Überlast gesichert. Durch die Kombinationen der diversen Variablen ergibt sich ein flexibler Verspannprüfstand, der Tests unterschiedlicher Getriebevarianten bei hohen Drehmomenten und verschiedenen Frequenzen und minimalem Stromverbrauch erlaubt. In Zusammenarbeit mit Viscotherm hat beispielsweise Airbus Helicopters seine Prüfstandtechnologie bis hin zur neusten Generation von „Multipurpose“-Prüfständen entwickelt.

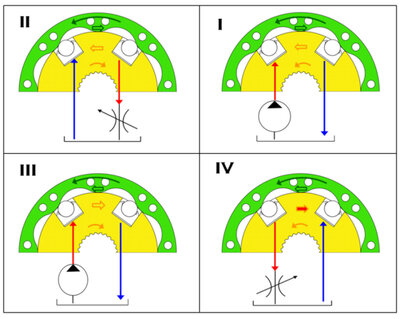

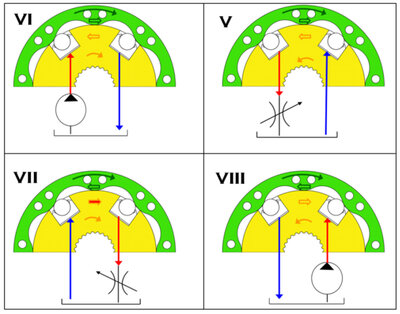

Zur Veranschaulichung der Funktion des Rotodiffs wird dieser in acht Betriebsquadranten aufgeteilt, die einzeln betrachtet und mit ihrer jeweiligen hydraulischen Schaltung dargestellt werden können (Fig. 4). In den Quadranten I, III, VI und VIII fungiert der Rotodiff als Hydromotor: die von einer Hochdruckpumpe eingespeiste hydraulische Leistung wird in Drehmoment und Drehbewegung umgewandelt. In den Quadranten II, IV, V und VII arbeitet der Rotodiff dagegen als Pumpe: die dem Rotor oder Gehäuse über eine Welle zugeführte mechanische Arbeit wird in hydraulische Leistung umgewandelt.

Dabei dreht sich der Rotor langsamer als das Gehäuse, also nacheilend, wohingegen in den Quadranten I, IV, VI und VII der Rotor schneller als das Gehäuse, also voreilend, läuft. In den Quadranten IV und VII muss dazu das Antriebsdrehmoment am Rotor eingeleitet werden, in II und V stehen Rotor oder Gehäuse zur Auswahl. Durch diese Schaltmöglichkeiten lassen sich Back-to-Back-Prüfstände zum einen auf verschiedenste kinematische Gegebenheiten der Prüflinge abstimmen, zum anderen können die erwünschten Belastungsparameter bequem durch hydraulische Regelung erzielt werden.

Mit den vielseitigen Anpassungsmöglichkeiten der Kinematik, ihrer Robustheit und einem hohen Wirkungsgrad bewähren sich Rotodiffs inzwischen in Verspannprüfständen weltweit. Zudem lassen sich durch den kompakten und einfachen Aufbau der Aggregate Infrastrukturkosten einsparen. Ein weiterer Vorteil ist die Energiebilanz – welche geringer ausfällt als bei gleichwertigen elektromechanischen Prüfständen. Der kompakte Rotodiff von Viscotherm empfiehlt sich daher überall als effiziente Lösung, wo sehr grosse Drehwinkel- oder Drehzahlanpassungen zur energieoptimierten Prüfung rotierender Bauteile unter sehr präzisen und flexibel steuerbaren Parametern benötigt werden.